机电与信息工程学院智能装备与系统创新交叉团队聚焦“人工智能+高端装备”交叉融合,在航空航天装备、轨道交通装备、新能源装备、新材料成型装备四大重点领域实现技术攻关与产业化应用,助力高端装备制造业高质量发展。

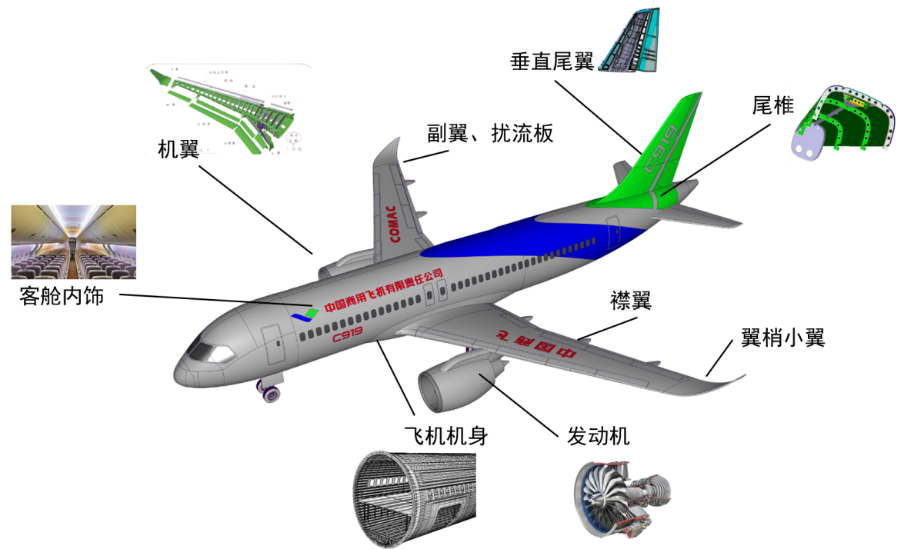

在航空制造领域,团队针对国产大飞机C919及C929宽体客机对高性能蜂窝材料的迫切需求,历时五年突破三大核心技术:基于机器视觉的畸形蜂窝孔定位识别算法、蜂窝孔内壁自动涂胶技术、超薄声学材料自动植入工艺,成功研制出国内首套全自动植入装备,解决了蜂窝复合材料制造领域内的“卡脖子”技术难题,为国产大飞机规模化生产提供了关键工艺保障。

图1 蜂窝复合材料在C919大飞机中的应用

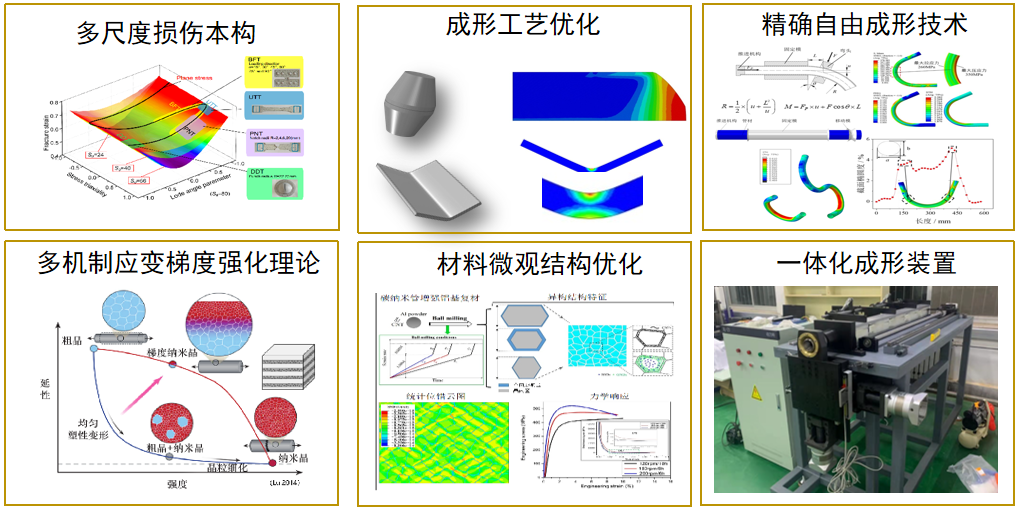

图2 团队研发的声学降噪材料自动植入设备

在轨道交通领域,针对临近铁路线施工中的高危场景,团队与中铁六局铁建公司开展铁路桩基挖孔机器人联合研发项目。该项目旨在以智能化装备替代人工挖掘,破解铁路沿线桩基加固施工中,长期依赖人工挖掘,效率低下、机械化程度不足且施工安全隐患突出的局限。该项目的实施将为铁路施工提供安全高效的装备解决方案,推动铁路工程向绿色化、智能化方向转型升级。

在新能源装备方向,针对新能源场站预制舱变电站技术难点,团队与行业内领军企业青岛特锐德电气股份有限公司开展智能预制舱联合攻关,共同研发适应复杂环境的智能预制舱变电站系统。目前双方已针对E-house的仿真设计、预制舱的加工与焊接自动化开展了合作,这一合作不仅有助于解决新能源场站建设的现实难题,还将引领行业朝着智能化、绿色化、高效化方向迈进,在新能源产业发展进程中树立新的标杆。山东大学与青岛特锐德的这一校企合作受到央视新闻CCTV13的报道。

在新材料成型装备方面,团队与中国科学院力学研究所合作研究多层异构合金强韧化协同调控技术,通过整合力学研究所的“高分辨电子通道衬度成像等先进实验平台”与本团队自主研发的“跨尺度建模平台”科研力量,在梯度热轧-累积叠轧复合制备工艺及多物理场耦合损伤预测模型形成优势互补,构建了“制备-表征-仿真-材料成型装备开发”全链条研发体系,实现了多机制多尺度的融合和突破,为航空航天承力构件、轨道交通抗冲击装置及核电站乏燃料容器等极端工况装备的轻量化与可靠性升级提供了理论依据。

机电与信息工程学院智能装备与系统创新交叉团队成立于2019年,现有教授5人,副教授10人,形成了一支结构合理、梯队完善的研究队伍。团队以“基础理论突破-关键技术研发-产业落地闭环”为路径,近三年累计承担国家级及省部级项目20余项,获科研经费超5000万元。团队立足于机械工程、人工智能与控制工程的多学科深度交叉融合,以服务国家智能制造战略需求、攻克高端装备卡脖子技术为目标导向,持续发力于航空航天装备、轨道交通装备、新能源装备、新材料成型装备等核心领域的研究与开发。团队通过“基础研究-应用开发-场景验证”三位一体创新模式,为我国关键装备自主化突破、新材料成型工艺革新、智能装备产业转型升级持续作出贡献。

作者:褚兴荣 编辑:陈原